拜雅百年之生产工艺介绍

百年拜雅(beyerdynamic)承载着丰富多彩的历史,我们作为一家专业音频公司在岁月的洗礼中不断茁壮成长。始终不忘初心,我们引以为傲的“Made in Germany”(德国制造)标志如今仍然矗立在多数产品之上。耳机和麦克风,依然在位于海尔布隆的公司经过匠心独具的手工制造而成。

百年拜雅(beyerdynamic)承载着丰富多彩的历史,我们作为一家专业音频公司在岁月的洗礼中不断茁壮成长。始终不忘初心,我们引以为傲的“Made in Germany”(德国制造)标志如今仍然矗立在多数产品之上。耳机和麦克风,依然在位于海尔布隆的公司经过匠心独具的手工制造而成。

然而,随着时间的推移,我们的生产工艺也在不断演变。今日之拜雅,将带您穿越时间,漫游我们的生产历程 - 从初始萌芽到如今的辉煌巅峰,再展望未来的无限可能。

重建与开拓

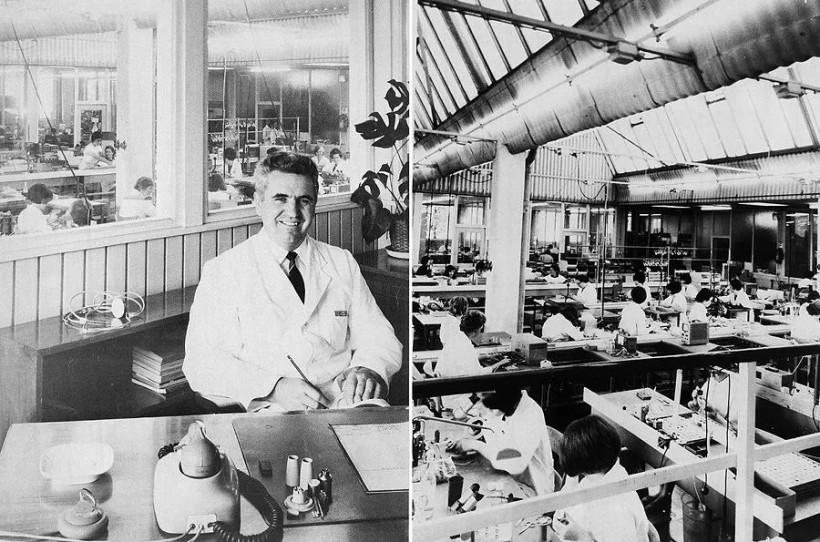

1945年,Elektrotechnische Fabrik Eugen Beyer工厂在二战中柏林的沦陷中被摧毁,而在1948年,尤金·拜尔决定将公司迁至海尔布隆,并在那里重新搭建了他的生产基地。初时,公司驻扎在一座旧军官俱乐部,然而,由于产品需求不断增长,不久后,我们迅速规划在Theresienstrasse(特雷西亚大街)兴建全新主工厂,同时在Höchstberg(赫希斯特贝格)设立第二制造中心。到了1960年,公司完成了从海尔布隆的旧址到新工厂的搬迁,这一时刻本应是创始人尤金·拜尔见证公司腾飞的时刻。然而,令人遗憾的是,尤金·拜尔于1959年意外辞世,未能亲自见证这个重要的时刻。随着新工厂的投入使用,生产能力迅猛增长,实现了百分之百的产量提升。

即便迈入2024年,百年纪念年,拜雅公司的运营仍然源自这个独特的地点和建筑。如今,在我们现代的生产设施中,超过200名员工依然主要通过精湛的手工技艺来打造众多产品。然而,回溯我们公司的历史,海尔布隆的生产方式又经历了怎样的变革呢?欢迎亲自来一探究竟。

我们生产的幕后:

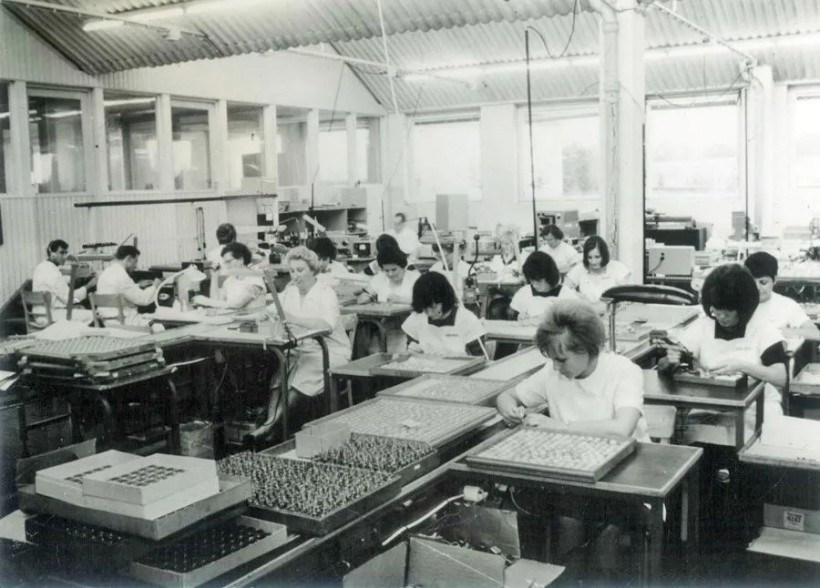

在20世纪60年代,约50以高度精密的方式在海尔布隆制造而成的耳机和麦克风出口到国外。当时,制造工艺技能的理念贯穿始终:麦克风和耳机早已根据客户的独特需求进行定制化的制造。

在这个时候,整个员工队伍,包括生产和管理人员,大约有300人。特别值得一提的是,生产人员需要有稳定的双手和出色的视力,以便能够在显微镜下执行复杂的工作。这种注重细节和个性化制造的传统,为拜雅公司在全球取得声誉奠定了坚实的基础。

1964年生产的耳机,一根薄如蝉翼的铜线从线圈延伸到旋转的纺锤上。这用于在海尔布隆工厂为耳机制作绕组。

1967年生产的耳机,一个带有黏附铜线绕组的薄膜被放置在耳机上。

在我们公司历史的这一时期,产品组合中最重要的产品是麦克风。动圈录音室麦克风,包括许多由我们开发的“铝带系统”的麦克风,主要用于广播和电视。

一旦麦克风零件经过精确的组装并在装配线上经历测试和检查,它们将在测试室中接受全面检查,确保质量达到最高标准。当时,拜雅的装配线每天能生产高达2,000台麦克风。

在20世纪60年代,我们极其关注生产流程。生产被划分为“白色”和“黑色”两个部门。

在“白色部门”,大多数工业麦克风都是在高度集中的流水线上手工复杂组装的;

而在“黑色”部门,现代化机器被用于铣削、钻孔、车削和冲压。

这种划分的目的是将“清洁”的工作区与可能在员工手上或衣物上留下微小铁屑的工作区分隔开,以免对磁性部件的工作造成严重干扰。这严格的规划确保了隔离,因为噪音、污垢或烟灰可能对生产构成显著的干扰因素。

在控制中心上,当时的工厂经理Oskar Schüle(奥斯卡·舒勒)可以全面了解两个部门的工作进展。

生产扩展

在海尔布隆公司大楼内的场地很快变得太小,公司于1980年代初搬入了一座扩建的建筑。除了耳机生产,我们的麦克风生产也在那里找到了新的场地,例如我们的M系列麦克风就是在那里手工制造的。

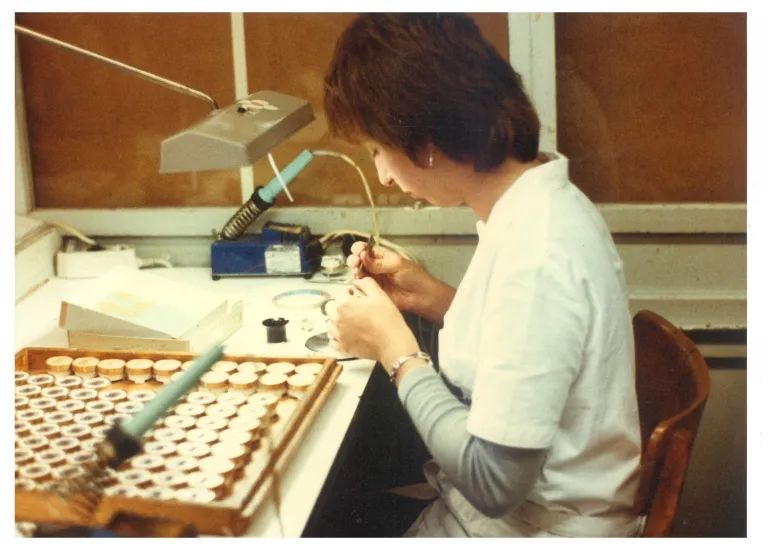

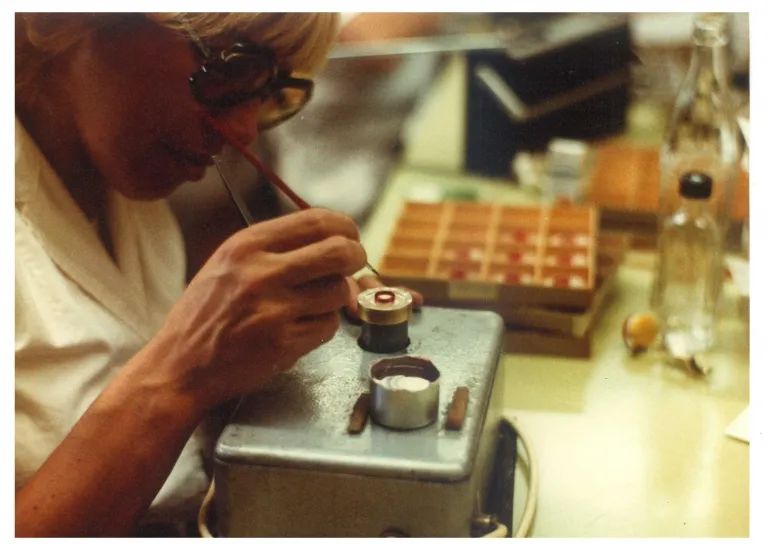

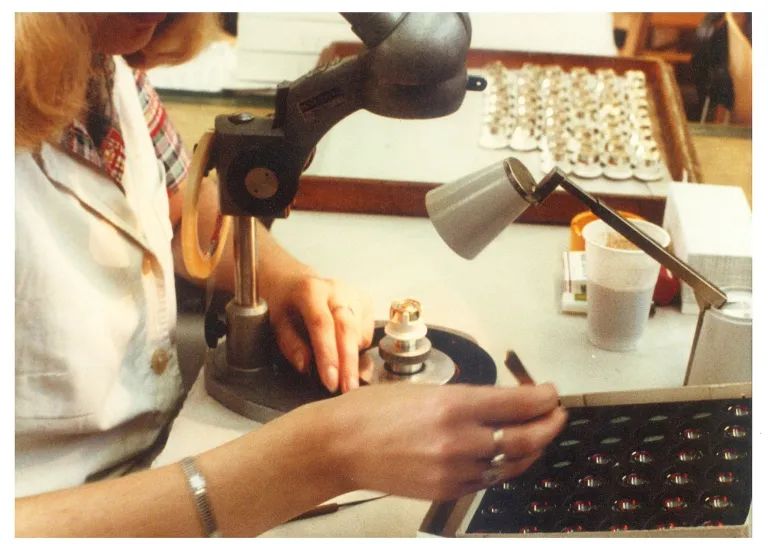

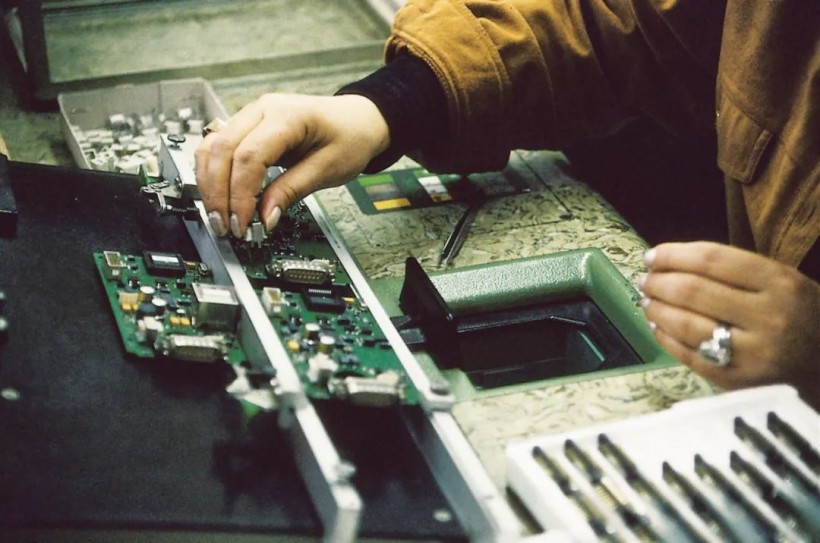

在20世纪80年代,对于我们耳机的生产,复杂的手工艺依然是必须的。薄膜的生产需要高度灵巧的手工作业,因为这是一个非常复杂的过程,以至于使用显微镜对于任务是不可或缺的工具,正如下面的生产图片所示:

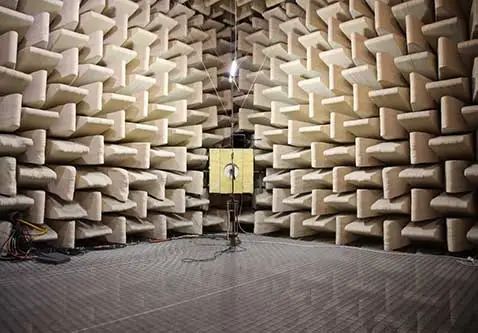

隔音室

在海尔布隆Theresienstrasse中心的扩建项目中,包括建造一座隔音室,俗称吸声室,至今已成为我们产品开发不可或缺的一部分,拥有40多年的历史。这专用声学测量室有多种需求,因为我们的研发部门需要对各类产品进行高精度测量。我们追求最佳音质,而这种音质只能在无混响的隔音环境中验证。吸声室的尺寸约为七米乘七米,高度也是七米,使其即便在今天仍然是同类声学测量室中最大之一。室内设计和建造将实际可用面积减少到大约25平方米。

改变

20世纪80年代可谓是音频行业的一场“技术军备竞赛”。引入新材料和物质,如复合材料、稀土磁铁和可磁化不锈钢,为我们开发新的耳机系统创造了机遇,其中包括DT 770、DT 880和DT 990等型号。这些耳机经历了漫射场测量,使得在音乐播放时能够更好地再现空间印象。稀土磁铁的高能密度意味着驱动器可以更轻更小。

这一时期也标志着首次生产了环绕式耳机。对于耳机型号的材料,我们格外注重,以确保佩戴时的最大舒适度。这个时代也宣告了一场变革,耳机在我们的产品组合中逐渐变得更为重要。随着时间的推移,我们不断增加了更多耳机型号、麦克风,而从1990年代开始,还引入了先进的会议系统。

会议系统

在1990年代,拜雅开始制造自己的第一套会议技术系统,而这一业务领域很快成为公司营业额的一个重要支柱。

我们的会议系统,直到2021年仍然是我们产品组合的一部分,除了MCS 20之外,全部在德国制造。这些系统被广泛应用于世界各地的知名公共和私人机构,如布拉格的外交部、澳大利亚的悉尼歌剧院和德国联邦议院。

铝带麦克风

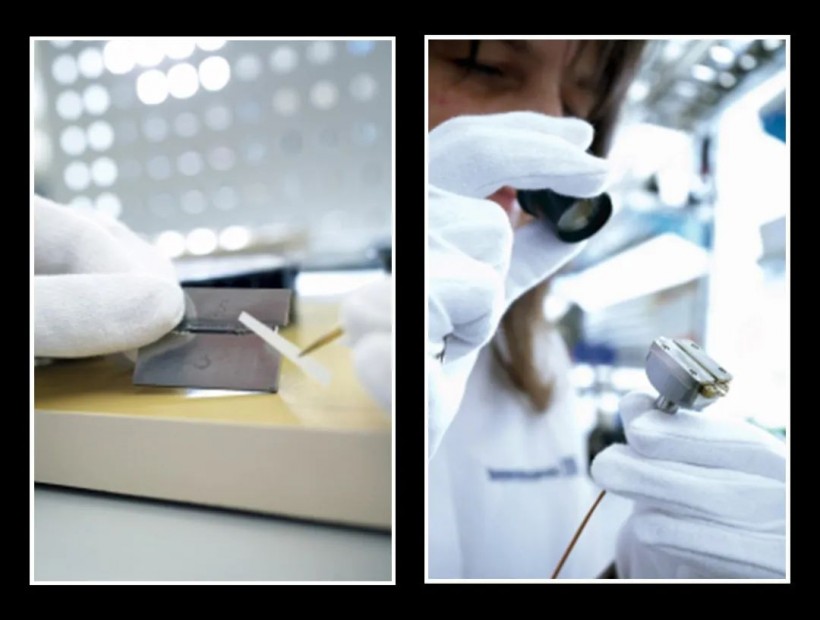

我们非常自豪地宣称,作为全球为数不多的铝带麦克风制造商之一,也是唯一的德国制造商,我们仍然坚持通过精密工艺制造铝带麦克风。我们备受赞誉的M 160铝带麦克风已经在拜雅产品组合中矗立了整整67年,成为生产中的一颗璀璨明珠。这款麦克风融合了复杂的工艺和精密组件,其中铝带结构无疑是其核心。麦克风的制造要求我们的铝带麦克风生产团队具备卓越的精度和准确性。这种准确性对带状结构的振动至关重要,因为它决定了麦克风的声音特性。每一款麦克风都是卓越的“德国制造”精密工艺的杰作。

对于我们多年来带状麦克风生产的深刻见解:

在过去的几十年里,我们的工作流程基本上保持不变。正如拥有34年生产领域经验的Gabriele Machnik明确表示:“尽管由于危险防护法规的要求,我们对一些材料进行了更换,而对于一些组件如电路板,可能发生了一些细微变化,但整个流程始终保持着稳定。”

我们今天的生产工艺

自1887年首次推出以来,“Made in Germany”商标已成为全球范围内对德国制造优质商品的公认标志。信任、创新和质量是与“Made in Germany”标签紧密相关的价值,对用户的购买决策产生着深远的影响。如今,我们仍然信赖这一标志为众多产品背书。在德国,从开发、实际生产到质量保证的整个生产过程都必须经过严格审查,方可使用“Made in Germany”标志。我们销售的耳机和麦克风中,有85仍然在德国制造。

然而,“Made in Germany”的成功主要归功于各个层面上专业、认真和敬业的员工。我们的愿景是不断提升质量水平,追求最高的认证质量标准,这也应该对公司文化产生积极的影响。

尽管如此,我们的生产过程也不可避免地受到数字化转型的影响,必须持续优化和进一步发展,以保持竞争力。

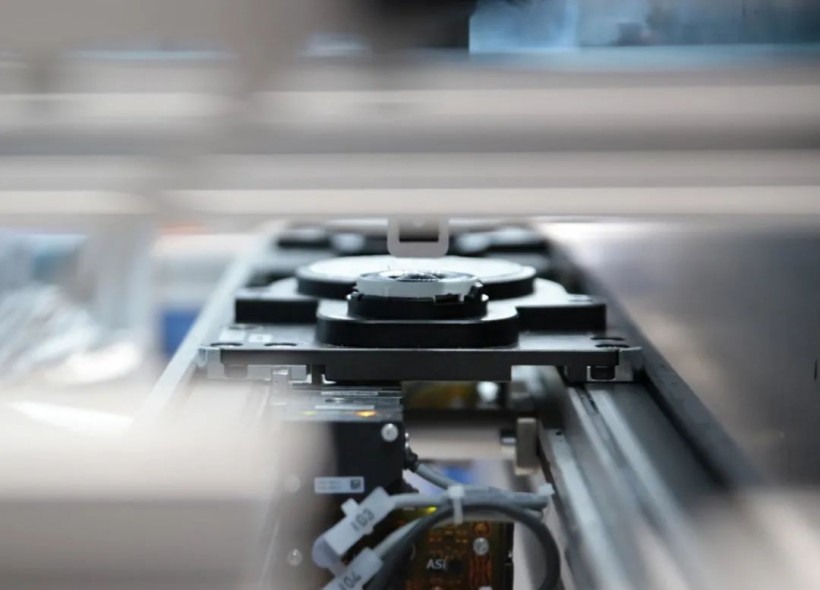

过去,例如,薄膜线圈是通过手工纺制和对齐的;然而如今,耳机薄膜的生产部分已经实现了自动化。对某些工艺的自动化使产品质量更高,故障率更低。然而,我们许多产品,比如我们的高端 XELENTO入耳式耳机的生产需要比大型耳机更准确、更精确的作业,因为耳机的组件不仅非常小而且还十分敏感。

工业4.0

几年前,我们已经将协作机器人(简称Cobots)整合到我们的生产过程中。协作机器人非常适合我们的需求,因为我们并不打算完全自动化我们的制造流程。机器人并不能完全取代人,而是与人一起工作,这使它们成为理想的“伙伴”,以支持我们的员工在日常工作中。

展望未来

自公司成立以来,对卓越品质的不懈追求一直是我们的愿景,而且将在未来继续如此。

“没有什么比手工制作一个始终如一的高质量产品更困难的事情了,而在某些情况下,我们已经连续做到了这点有30多年了。” Thorsten Bender,生产总监

很大一部分的流程都是在我们海尔布隆的工厂完成。这与高比例的本地供应商相结合,使我们能够保证拜雅品质和信誉。

我们的首要任务是不断优化自己和完善我们的流程,以推出符合我们高质量标准和顾客标准的产品。

想要了解更多拜雅品牌故事,敬请关注拜雅公众号,我们将定期为各位介绍拜雅百年历程,敬请期待!

文章出处 https://mp.weixin.qq.com/s/0y7tvmdGxK64Sl8S3MDzEA

转载新闻请注明出自 Midifan.com